Чугунный лоб: Берегите голову

Защитить от пуль и осколков голову гораздо труднее, чем остальные части тела.

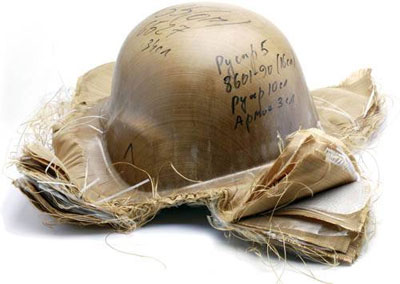

Почти готовая «скорлупка» шлема.

34 защитных слоя, между которыми проложены

связующие полиэтиленовые пленки,

сформованы с помощью пресса и спечены.

Остается только отрезать лишнее

Хотя военные шлемы ведут свою родословную с древности, бурное развитие технологий в области эффективной защиты головы солдат началось всего четверть века назад. До этого каски столетиями делались из стали. В начале XX века такая защита была достаточна, но уже после 1950-х стало ясно, что стальные каски могут защитить только от мелких и низкоскоростных осколков да ударов камнями. А всезнающая статистика утверждает, что на современном поле боя основным поражающим средством становятся высокоскоростные осколки (скорость более 600–650 м/с), масса которых находится в пределах 1 г. От них старый стальной шлем защитить голову уже не способен.

Стальные головы

«Обычная каска СШ68, хорошо знакомая всем по фильмам, защищает голову только от мелких осколков, летящих не быстрее 250 м/с, – говорит Евгений Чистяков, начальник отдела научно-технической информации НИИ Стали. – Она стояла на вооружении нашей армии еще со времен Второй мировой, да и сейчас встречается в войсках. СШ68 достаточно тяжела (1,5 кг) и не слишком удобна, зато очень дешева. В 2000 году вышел ее модернизированный вариант – 6Б14, с улучшенной ‘подтулейкой’, подбородочным ремешком, а главное – в новом варианте защитные характеристики существенно усилены полимерным вкладышем. Каска стала, естественно, еще более тяжелой. Увы – денег на радикальные решения у нашей армии не было».

Проверка на прочность: участок натурных испытаний обстрелом

НИИ Стали. Шлем надевают на деревянную «голову» и

помещают на специальный стенд, после чего

обстреливают пулями и модельными осколками –

стальными шариками соответствующей массы

Первый прорыв в области пулезащитных шлемов наметился в 1980-х годах, когда появились новые материалы и технологии, позволяющие повысить уровень защиты и уменьшить массу шлемов. За рубежом начали активно использовать кевлар. Он великолепно защищал от осколков и даже некоторых (в первую очередь свинцовых) пистолетных пуль. Аналогичные работы начались и в СССР. Тканевополимерный шлем, однако, недостаточно хорошо защищал от пуль со стальным сердечником (такова российская специфика). Поэтому он не устраивал российские спецподразделения. Необходимо было искать другие материалы и решения.

Титан и алюминий

«В 1985 году мы сделали по заказу спецслужб первый в СССР титановый шлем, защищающий от пуль со стальным сердечником к пистолету ТТ, – вспоминает Евгений Чистяков. – Назывался он ‘Сфера’ и состоял из трех профилированных титановых ‘черепков’, закрепленных с перекрытием в матерчатом чехле. Это решение имеет много минусов – каска более тяжелая, существовала вероятность подныривания пули в районе стыков, но тогда было просто невозможно отштамповать ее из одной заготовки. Титан вообще очень сложно обрабатывать – если штамповать в горячем состоянии, то снижаются его защитные свойства, а в холодном он просто трескается. Однако нам удалось разработать технологию холодной штамповки титана, и в 1989 году появился первый ‘цельный’ шлем, защищающий от пуль ТТ, – ‘Алтын’.

О том, насколько уникальна эта технология, говорит тот факт, что только три компании в мире умеют делать титановые цельноштампованные шлемы: кроме нашего НИИ их выпускают швейцарская TIG и австрийская Ulbrichts».

Чтобы титан не трескался при штамповке, в НИИ Стали пуансон (деталь штампа, которая непосредственно давит на заготовку) выполняют мягким (из свинцовых сплавов) и он деформируется в процессе штамповки. Но даже при таком способе сам процесс осуществляется в несколько проходов. Как рассказали «Популярной механике» в НИИ Стали, недавно одна небольшая российская компания пыталась разработать технологию штамповки титана, позволяющую изготавливать корпус каски за один проход. Однако пока реальных результатов здесь не получено.

В 2006 году на «пулезащитную» сцену вышел младший брат титана – алюминий. «Он более мягкий, чем титан, но зато гораздо более технологичен в обработке, – поясняет Евгений. – В результате масса и уровень защиты шлема получаются примерно такими же, а вот цена ниже. Сейчас такие шлемы по разработанной нами технологии производит российская компания ‘КЛаСС’».

Век пластика

Баллистический измерительный комплекс фиксирует скорость

пули (или осколка) при каждом выстреле. Впоследствии

результаты каждого попадания анализируют, а при

необходимости в конструкцию шлема вносят

те или иные изменения

В 1980-х годах в США начали использовать кевлар для производства армейских противоосколочных шлемов. «В нашем НИИ Стали первую российскую тканево-полимерную каску 6Б7 сделали в конце 1990-х. Весила она около 1,5 кг, – рассказывает Евгений Чистяков. – То есть мы были первыми в России, кто изготовил отечественный тканево-полимерный шлем. Мы же первыми из российских разработчиков перешагнули символическую границу в 1 кг – современный шлем 6Б26 при том же уровне защиты весит всего 950 г. Кстати, изменилась и форма каски – под давлением требований эргономики она стала напоминать американский шлем PASGT (Personal Armor System Ground Troops). Сами американцы называют его ‘Фриц’, поскольку он очень похож на немецкие каски времен Второй мировой. Существует даже байка о том, что при проектировании прототипов PASGT американские конструкторы обращались за консультацией к бывшим солдатам вермахта, попросив их сравнить современную кевларовую каску с классической Stahlhelm (нем. ‘стальной шлем’). Ветераны Второй мировой высоко оценили полимерный продукт высоких технологий, отметив лишь один недостаток: в старом шлеме, подвесив его над костром, можно было варить кашу. Правда, лично я сомневаюсь в реальности этой истории, – улыбаясь, добавляет Евгений, – но почти все современные производители шлемов действительно пришли к форме, похожей на немецкие каски 1940-х годов».

Технология изготовления тканево-полимерных касок у разных производителей различается. Самая распространенная – когда слои кевлара (или другой баллистической ткани) пропитываются смолой (например, эпоксидной) и склеиваются друг с другом под горячим прессом. Этот процесс прост, быстр и технологичен, но имеет и недостатки. «Любая пропитка кевлара снижает его защитные качества, – говорит Евгений. – Мы используем другую технологию – между слоями защитной ткани (а их может быть до сорока) прокладываются связующие пленки на основе полиэтилена, все эти слои при нагревании спекаются. Наша технология позволяет повысить уровень защиты при той же массе либо уменьшить массу при том же уровне защиты. Правда, производство наших касок обходится дороже – к примеру, если клееная стоит $250, то наша – около $400».

Тяжелая ноша

В 2006 году впервые появились прототипы тканево-полимерных касок, способные защитить от пули ТТ (2-й класс по ГОСТ). На одной из выставок компания «Армаком» представила шлем массой около 2 кг, выполненный по технологии ДТМ (дискретный тканевый материал). Дело в том, что защитные свойства ткани зависят от места попадания пули: по краям стойкость выше, чем, скажем, в центре. Поэтому, если сделать каску из «лоскутков» (подобно папье-маше), увеличив вероятность попадания «в край», защитные свойства будут выше. «Но не стоит забывать, что это вероятностный процесс, – говорит Евгений Чистяков. – При попадании ‘в край’ это может быть действительно второй класс, но в такой конфигурации могут быть и более слабые места. Этот шлем довольно дорог (около $1000), а к тому же масса его ненамного ниже того, что можно получить, используя титан и композиты в качестве внутренней оболочки. Необходимость в этом, безусловно, есть – например, МВД сейчас нужен шлем вторго класса защиты с массой 2,2 кг (индекс ‘Урал’), а вот материал не оговаривается. На сегодня такие характеристики находятся на грани достижимого. Более легкие каски второго класса защиты разрабатывать не имеет смысла – при энергетике пули ТТ удар создает слишком большую нагрузку на шею».

Лицевая броня

Для бойцов штурмовых групп спецназа защита верхней части головы и затылка не более важна, чем защита лица. Для этой цели используется титановое или алюминиевое забрало с узким иллюминатором из поликарбоната либо забрало, целиком выполненное из этого материала. Были попытки использовать и более толстые силикатные стекла (в касках высоких классов защиты), но шлем получался очень тяжелым. Стекло иллюминатора выдерживает только одно попадание – после этого сеть трещин полностью скрывает от бойца окружающую действительность. Но все же, согласитесь, это лучше, чем получить пулю в глаз.

Под шляпой

Немаловажным элементом шлема является и подтулейное устройство, или «подтулейка». Именно оно определяет, насколько удобно носить шлем и не будет ли он спадать с головы при ходьбе или на бегу, в положении стоя или лежа. «Подтулейка» выполняет еще одну важную функцию – она обеспечивает свободное пространство между головой и внутренней частью шлема. «Нормативы на запреградное действие для шлемов гораздо более жесткие, чем для бронежилетов, – говорит Евгений Чистяков. – Деформация внутренней поверхности каски при попадании пули ни в коем случае не должна быть более 20 мм, и вот эти самые 20 мм и обеспечивает ‘подтулейка’».

Подтулейное устройство может быть сделано в виде набора ремней, охватывающих голову, либо в виде пенополимерного вкладыша. На голове воина каска закрепляется с помощью ремешка. На старых касках СШ68 ремешок крепился к каске в двух точках и проходил под горлом, на современных же используется трехточечная (или четырехточечная) схема крепления ремешка, который фиксируется на подбородке.

На первый-второй рассчитайсь!

На военные шлемы в России не существует ГОСТа, но есть Общие технические требования (ОТТ), которые оговаривают условия испытаний. Поэтому российские производители шлемов по традиции измеряют эффективность защиты по «бронежилетному» ГОСТу.

Большинство легких (0,9–1,4 кг) противоосколочных шлемов относятся к классу 1 (они также защищают от мягких свинцовых и низкоскоростных пуль, например к пистолету ПМ). Более тяжелые (2–4,5 кг) шлемы из титана, а в последнее время алюминиевые и кевларовые защищают от пуль со стальным сердечником (ТТ) и соответствуют 2-му классу защиты.

Несколько компаний (НИИ Стали, «Армаком») ведут разработки шлемов более высоких классов на основе титана и керамики, которые могли бы защитить бойцов штурмовых групп спецназа от автоматных пуль. Масса подобных изделий превышает 5 кг, поэтому одна из проблем создания такой защиты – «разгрузка» головы.

CШ-68. Стальная каска с дерматиновым подтулейным устройством и двухточечным ремешком «под горло». Состоит на вооружении Российской армии с середины XX века. Весит 1,5 кг, защищает только от легких низкоско-ростных осколков (1 г, 250 м/с).

|

CШ-68 |

6Б14. Модернизированный усиленный вариант СШ-68 с тканево-полимерной внутренней частью. Защищает от 1-граммовых осколков со скоростью до 550 м/с. «Подтулейка» немного изменена, ремень подбородочный трехточечный. Масса 1,7 кг.

|

6Б14 |

6Б26. Облегченный вариант общевойскового армейского противоосколочного шлема массой 0,95 кг. Принят на вооружение в 2006 году. Современная «подтулейка» с трехточечным (или четырехточечным) подбородочным ремнем.

|

6Б26 |

6Б27. Общевойсковой армейский вариант легкого противоосколочного шлема массой 1,2 кг, защищающего от 1-граммовых осколков со скоростями до 650 м/с. Принят на вооружение в 2006-м. Современная «подтулейка» с 3-точечным (или 4-точечным) подбородочным ремнем.

|

6Б27 |

6Б6-3. Титановый шлем для сил специального назначения. Масса 3,5 кг, по защите соответствует «бронежилетному» классу 2 (пули ТТ). Снабжен мягким полимерным вкладышем и титановым забралом с 20-мм стеклом.

|

6Б6-3 |

Дмитрий Мамонтов

Популярная механика 02-2007

- Статьи»Снаряжение

- mercenary28540

Комментарии

Добавлять комментарии могут только зарегистрированные пользователи